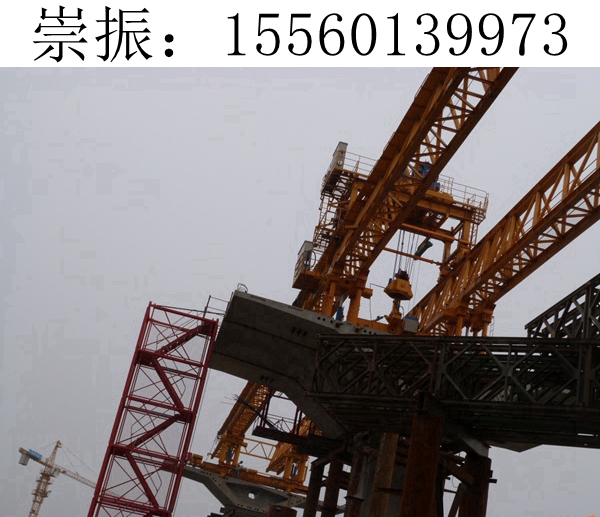

在风电叶片、桥梁箱梁、大型钢结构等超长物料(长度通常达 10-50 米甚至更长)的搬运场景中,双主梁龙门吊需突破 “大跨度受力不均、物料易变形、运行偏移风险高” 三大核心痛点。通过定制化结构配置与高精度同步控制技术的深度融合,实现物料平稳、安全、精准转运,卫华集团 3000 吨门式起重机等标杆案例已验证该技术路径的成熟性,完全满足超长物料对设备承载能力与同步精度的严苛要求。

定制化结构配置是超长物料搬运的基础保障,需围绕 “增强刚度、均衡负载、适配形态” 三大核心目标优化设计。主梁结构采用 Q690 级高强度钢材,通过有限元分析技术优化截面设计,增设抗扭隔板与加强筋,使主梁在大跨度工况下的挠度控制在设计标准以内,避免因结构变形导致物料受力不均。起升机构采用 “单梁双小车 + 四卷筒双钩” 的组合式架构,卫华集团的 3000 吨设备即通过该配置实现 1600 吨单小车起升能力,四卷筒同步驱动可根据物料长度灵活分配吊点间距,确保负载均匀传递至主梁,杜绝单点过载引发的物料损伤。吊具系统配备可调式柔性横梁与高强度合成纤维吊带,横梁长度可在 5-30 米范围内无级调节,适配不同规格超长物料,柔性吊带则通过增大接触面积降低局部压强,避免划伤物料表面或造成应力集中。此外,大车运行机构增设侧向导轮与轨道校准装置,配合激光定位传感器实时修正运行轨迹,防止因轨道偏差导致设备啃轨或物料偏移。

高精度同步控制技术是超长物料平稳转运的核心支撑,构建 “硬件协同 + 算法优化 + 安全冗余” 的全流程控制体系。控制架构采用 “PLC 主控制器 + 双驱变频模块” 的分布式设计,双小车或多卷筒分别配置独立伺服电机与绝对值编码器,通过 Profibus 总线实现 1ms 级数据交互,确保位置与速度信号实时同步。同步策略采用 “主从跟随 + 电子凸轮” 复合控制模式:设定其中一个小车为主轴,其余为从轴,主轴按预设轨迹运行,从轴通过电子凸轮算法动态追踪主轴位置,实现起升、运行、变幅三机构的协同联动,同步误差控制在毫米级。针对偏载问题,集成负载传感器与偏载智能判断算法,实时采集各吊点受力数据,当双轴负载差距超过设定阈值时,自动启动分级制动策略 —— 偏载轴立即限制转矩输出并调整位置,空轴则根据偏载轴反馈数据补偿速度与位置偏差,避免物料扭曲或设备冲击,该技术已在双驱龙门平台中验证可显著提升运行安全性与设备寿命。

安全冗余设计与工况适配优化进一步筑牢超长物料搬运的安全防线。电气系统配置双回路供电与能量回馈单元,当进线电压波动超过 15% 时,能量回馈系统自动补偿直流母线电压,保障变频系统稳定运行,避免电压波动导致的同步失效。设置多重安全保护装置:同步偏差超限时触发声光报警并减速运行,偏差持续扩大则启动紧急停机;起升机构配备过载限制器与防冲顶装置,运行机构设置端部止挡与防撞传感器,形成全方位安全防护。针对户外作业场景,控制系统具备抗干扰设计,可耐受高温、高湿、强风等复杂环境,吊具增设防风夹钳与锚定装置,防止物料在吊运过程中晃动。

双主梁龙门吊通过定制化结构配置与高精度同步控制技术的协同应用,彻底解决了超长物料搬运中的变形、偏移、过载等难题。在海上风电装备吊装等场景中,可实现 30 米以上风电叶片的无损伤转运,作业效率较传统设备提升 40% 以上;在桥梁工程中,能精准完成数十米箱梁的平移与安装,同步精度满足毫米级定位要求。未来,随着数字孪生与 AI 算法的融入,将实现物料搬运轨迹的预仿真优化与动态自适应调整,进一步拓展双主梁龙门吊在超长、超大吨位物料搬运领域的应用边界,为重型装备运输提供更高效、安全的技术支撑。

河南省起重工业园区华豫大道中段

河南省崇振建设工程有限公司 | 备案号:豫ICP备2023010836号-7